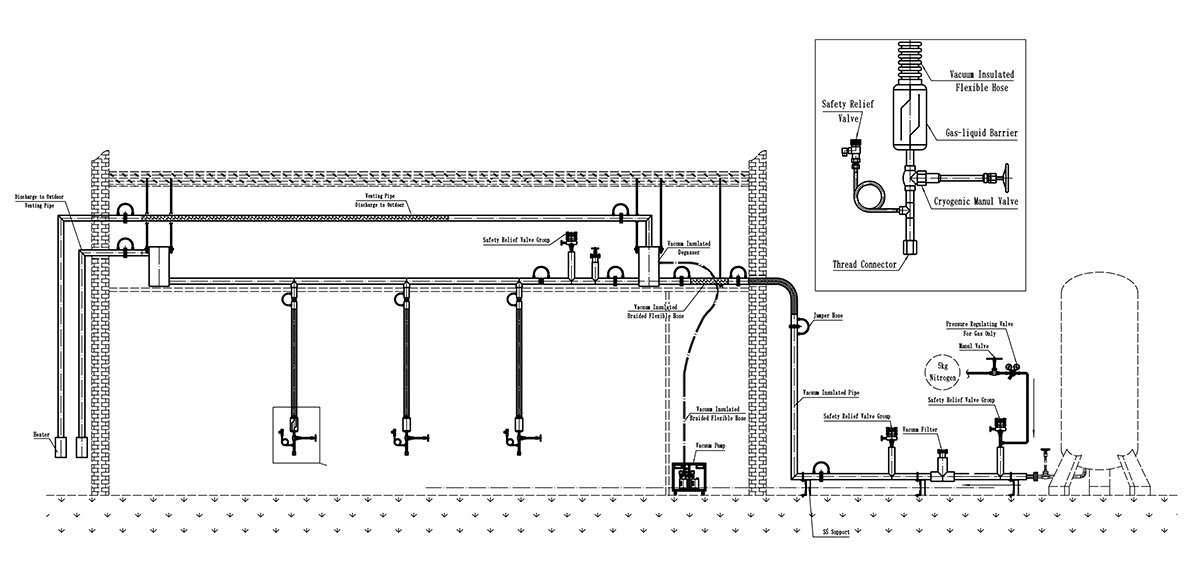

Pembuatan dan desain Sistem Pipa Berinsulasi Vakum untuk pengangkutan nitrogen cair adalah tanggung jawab pemasok. Untuk proyek ini, jika pemasok tidak memiliki kondisi untuk pengukuran di lokasi, gambar arah pipa perlu disediakan oleh pihak terkait. Kemudian pemasok akan mendesain Sistem Pipa Berinsulasi Vakum untuk skenario nitrogen cair.

Pemasok wajib menyelesaikan desain keseluruhan sistem pipa oleh perancang berpengalaman sesuai dengan gambar, parameter peralatan, kondisi lokasi, karakteristik nitrogen cair, dan faktor-faktor lain yang diberikan oleh pemohon.

Isi desain mencakup jenis aksesori sistem, penentuan material dan spesifikasi pipa internal dan eksternal, desain skema isolasi, skema bagian pracetak, bentuk sambungan antar bagian pipa, braket pipa internal, jumlah dan posisi katup vakum, penghilangan segel gas, persyaratan cairan kriogenik peralatan terminal, dll. Skema ini harus diverifikasi oleh personel profesional dari pihak pemohon sebelum pembuatan.

Materi desain Sistem Pipa Berinsulasi Vakum sangat luas, di sini kita akan membahas beberapa masalah umum dalam aplikasi HASS dan peralatan MBE, serta pembahasan sederhana.

Pipa VI

Tangki penyimpanan nitrogen cair biasanya berjarak jauh dari peralatan HASS Application atau MBE. Saat pipa berinsulasi vakum memasuki bagian dalam gedung, perlu dihindari secara wajar sesuai dengan tata letak ruangan di gedung dan lokasi pipa lapangan serta saluran udara. Oleh karena itu, pengangkutan nitrogen cair ke peralatan membutuhkan setidaknya ratusan meter pipa.

Karena nitrogen cair terkompresi itu sendiri mengandung sejumlah besar gas, ditambah dengan jarak pengangkutan, bahkan pipa adiabatik vakum pun akan menghasilkan sejumlah besar nitrogen dalam proses pengangkutan. Jika nitrogen tidak dikeluarkan atau emisinya terlalu rendah untuk memenuhi persyaratan, hal itu akan menyebabkan hambatan gas dan mengakibatkan aliran nitrogen cair yang buruk, sehingga menyebabkan penurunan laju aliran yang besar.

Jika laju aliran tidak mencukupi, suhu di dalam ruang nitrogen cair pada peralatan tidak dapat dikontrol, yang pada akhirnya dapat menyebabkan kerusakan pada peralatan atau kualitas produk.

Oleh karena itu, perlu untuk menghitung jumlah nitrogen cair yang digunakan oleh peralatan terminal (Aplikasi HASS atau peralatan MBE). Pada saat yang sama, spesifikasi pipa ditentukan sesuai dengan panjang dan arah pipa.

Dimulai dari tangki penyimpanan nitrogen cair, jika pipa utama pipa/selang berinsulasi vakum adalah DN50 (diameter dalam φ50 mm), pipa/selang VI cabangnya adalah DN25 (diameter dalam φ25 mm), dan selang antara pipa cabang dan peralatan terminal adalah DN15 (diameter dalam φ15 mm). Perlengkapan lain untuk sistem perpipaan VI, termasuk Pemisah Fase, Degasser, Ventilasi Gas Otomatis, Katup Penutup VI/Kriogenik (Pneumatik), Katup Pengatur Aliran Pneumatik VI, Katup Periksa VI/Kriogenik, filter VI, Katup Pelepas Pengaman, sistem Pembersihan, dan Pompa Vakum, dll.

Pemisah Fase Khusus MBE

Setiap pemisah fase tekanan normal khusus MBE memiliki fungsi-fungsi berikut:

1. Sensor ketinggian cairan dan sistem kontrol ketinggian cairan otomatis, dan ditampilkan secara langsung melalui kotak kontrol listrik.

2. Fungsi pengurangan tekanan: saluran masuk cairan separator dilengkapi dengan sistem bantu separator, yang menjamin tekanan nitrogen cair sebesar 3-4 bar di pipa utama. Saat memasuki Separator Fase, tekanan akan terus dikurangi hingga ≤ 1 Bar.

3. Pengaturan aliran masuk cairan: sistem kontrol daya apung diatur di dalam Pemisah Fase. Fungsinya adalah untuk secara otomatis menyesuaikan jumlah cairan yang masuk ketika konsumsi nitrogen cair meningkat atau menurun. Hal ini memiliki keuntungan mengurangi fluktuasi tekanan yang tajam yang disebabkan oleh masuknya sejumlah besar nitrogen cair ketika katup pneumatik masuk dibuka dan mencegah tekanan berlebih.

4. Fungsi penyangga, volume efektif di dalam pemisah menjamin aliran sesaat maksimum dari perangkat.

5. Sistem pembersihan: aliran udara dan uap air di separator sebelum lewatnya nitrogen cair, dan pembuangan nitrogen cair di separator setelah lewatnya nitrogen cair.

6. Fungsi pelepasan tekanan berlebih otomatis: Peralatan, ketika pertama kali melewati nitrogen cair atau dalam keadaan khusus, menyebabkan peningkatan penguapan nitrogen cair, yang mengakibatkan tekanan berlebih seketika pada seluruh sistem. Pemisah Fase kami dilengkapi dengan Katup Pelepas Pengaman dan Grup Katup Pelepas Pengaman, yang dapat lebih efektif memastikan stabilitas tekanan di dalam pemisah dan mencegah kerusakan peralatan MBE akibat tekanan berlebih.

7. Kotak kontrol listrik, menampilkan level cairan dan nilai tekanan secara real-time, dapat mengatur hubungan antara level cairan di separator dan jumlah nitrogen cair yang masuk. Pada saat yang sama, dalam keadaan darurat, pengereman manual pada katup kontrol cairan separator gas-cair, untuk menjamin keselamatan personel dan peralatan di lokasi.

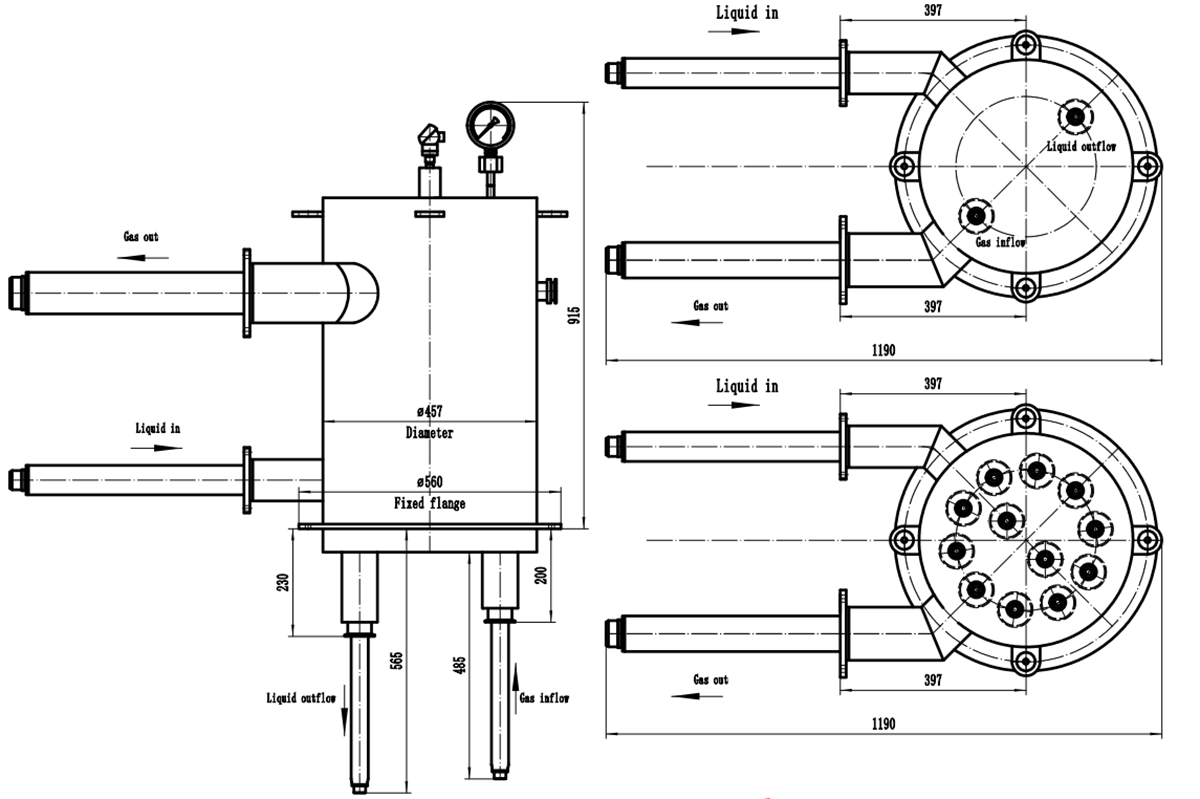

Degasser Multi-inti untuk Aplikasi HASS

Tangki penyimpanan nitrogen cair di luar ruangan mengandung sejumlah besar nitrogen karena disimpan dan diangkut di bawah tekanan. Dalam sistem ini, jarak pengangkutan pipa lebih panjang, terdapat lebih banyak belokan dan hambatan yang lebih besar, yang akan menyebabkan sebagian nitrogen cair menguap. Tabung berinsulasi vakum adalah cara terbaik untuk mengangkut nitrogen cair saat ini, tetapi kebocoran panas tidak dapat dihindari, yang juga akan menyebabkan sebagian nitrogen cair menguap. Singkatnya, nitrogen cair mengandung sejumlah besar nitrogen, yang menyebabkan timbulnya hambatan gas, sehingga aliran nitrogen cair tidak lancar.

Peralatan pembuangan udara pada pipa berinsulasi vakum, jika tidak ada alat pembuangan udara atau volume pembuangan udara tidak mencukupi, akan menyebabkan hambatan gas. Begitu hambatan gas terbentuk, kapasitas pengangkutan nitrogen cair akan sangat berkurang.

Degasser Multi-inti yang dirancang secara eksklusif oleh perusahaan kami dapat memastikan pengeluaran nitrogen dari pipa nitrogen cair utama secara maksimal dan mencegah pembentukan hambatan gas. Selain itu, Degasser Multi-inti memiliki volume internal yang cukup, dapat berperan sebagai tangki penyimpanan penyangga, dan secara efektif dapat memenuhi kebutuhan aliran instan maksimum dari pipa larutan.

Struktur multi-inti unik yang dipatenkan, kapasitas pembuangan lebih efisien daripada jenis separator kami lainnya.

Melanjutkan dari artikel sebelumnya, ada beberapa masalah yang perlu dipertimbangkan ketika merancang solusi untuk Sistem Pipa Berinsulasi Vakum untuk aplikasi kriogenik di Industri Chip.

Dua Jenis Sistem Pipa Berinsulasi Vakum

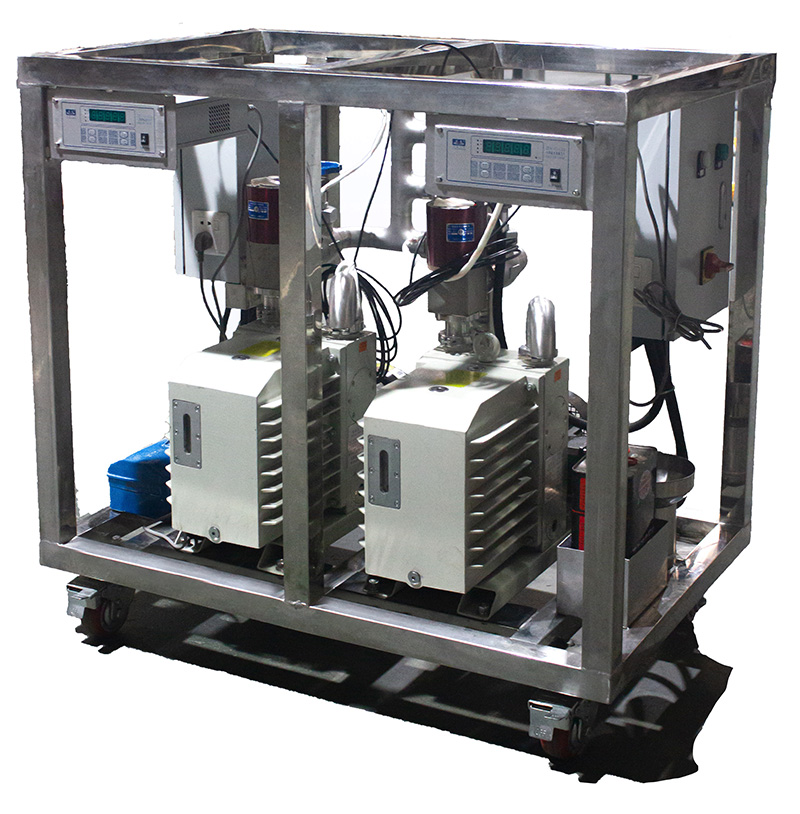

Terdapat dua jenis Sistem Pipa Berinsulasi Vakum: Sistem VI Statis dan Sistem Pemompaan Vakum Dinamis.

Sistem VI Statis berarti bahwa setelah setiap pipa dibuat di pabrik, pipa tersebut divakumkan hingga tingkat vakum yang ditentukan pada unit pemompaan dan disegel. Dalam pemasangan di lapangan dan saat digunakan, untuk jangka waktu tertentu tidak perlu dilakukan evakuasi ulang ke lokasi.

Keunggulan Sistem VI Statis adalah biaya perawatan yang rendah. Setelah sistem perpipaan beroperasi, perawatan hanya diperlukan beberapa tahun kemudian. Sistem vakum ini cocok untuk sistem yang tidak memerlukan pendinginan tinggi dan tempat terbuka untuk perawatan di lokasi.

Kelemahan Sistem VI Statis adalah vakum menurun seiring waktu. Karena semua material melepaskan gas dalam jumlah kecil sepanjang waktu, yang ditentukan oleh sifat fisik material tersebut. Material pada jaket Pipa VI dapat mengurangi jumlah gas yang dilepaskan oleh proses, tetapi tidak dapat diisolasi sepenuhnya. Hal ini akan menyebabkan vakum lingkungan vakum tertutup semakin rendah, dan tabung isolasi vakum secara bertahap akan melemahkan kemampuan pendinginannya.

Sistem Pemompaan Vakum Dinamis berarti bahwa setelah pipa dibuat dan dibentuk, pipa tersebut masih divakumkan di pabrik sesuai dengan proses deteksi kebocoran, tetapi vakum tidak disegel sebelum pengiriman. Setelah instalasi lapangan selesai, lapisan vakum antar pipa harus dihubungkan menjadi satu atau lebih unit dengan selang baja tahan karat, dan pompa vakum khusus berukuran kecil harus digunakan untuk memvakum pipa di lapangan. Pompa vakum khusus memiliki sistem otomatis untuk memantau vakum setiap saat, dan melakukan vakum sesuai kebutuhan. Sistem ini beroperasi 24 jam sehari.

Kelemahan dari Sistem Pemompaan Vakum Dinamis adalah vakum perlu dipertahankan dengan listrik.

Keunggulan Sistem Pompa Vakum Dinamis adalah tingkat vakumnya sangat stabil. Sistem ini lebih disukai untuk digunakan di lingkungan dalam ruangan dan proyek-proyek dengan persyaratan kinerja vakum yang sangat tinggi.

Sistem Pompa Vakum Dinamis kami, pompa vakum khusus terintegrasi bergerak secara keseluruhan untuk memastikan peralatan mendapatkan vakum, tata letak yang nyaman dan rasional untuk memastikan efek vakum, serta kualitas aksesori vakum untuk memastikan kualitas vakum.

Untuk proyek MBE, karena peralatannya berada di ruang bersih dan beroperasi dalam waktu lama, sebagian besar sistem perpipaan berinsulasi vakum berada di ruang tertutup pada lapisan antara ruang bersih. Oleh karena itu, perawatan vakum pada sistem perpipaan tidak mungkin dilakukan di masa mendatang. Hal ini akan berdampak serius pada pengoperasian sistem dalam jangka panjang. Akibatnya, proyek MBE hampir seluruhnya menggunakan Sistem Pemompaan Vakum Dinamis.

Sistem Pelepas Tekanan

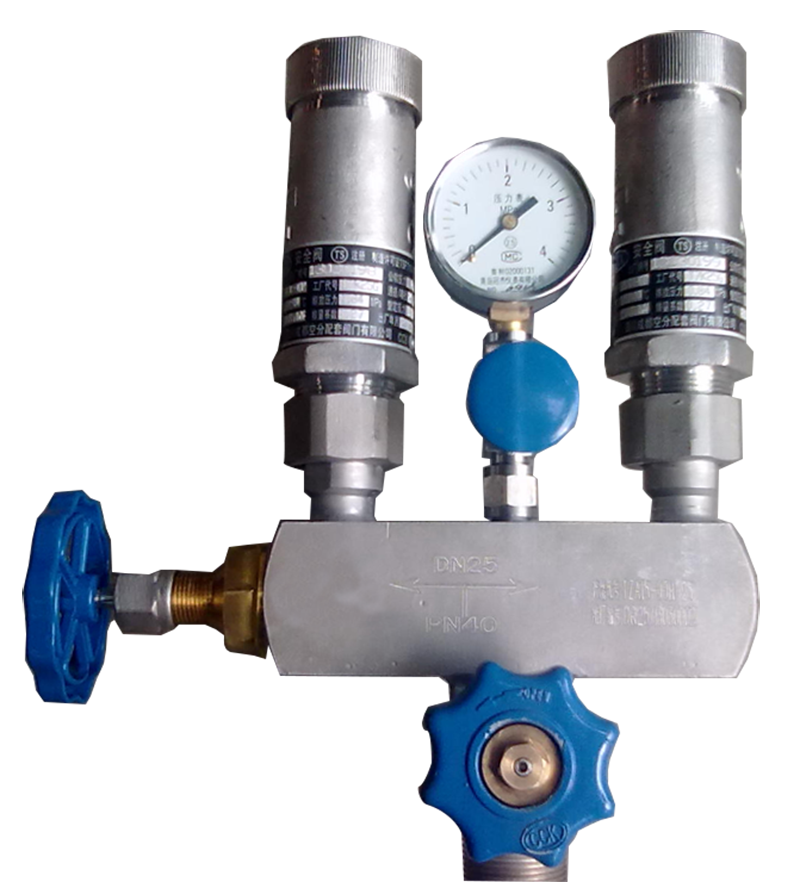

Sistem pelepas tekanan jalur utama menggunakan Grup Katup Pelepas Pengaman. Grup Katup Pelepas Pengaman digunakan sebagai sistem perlindungan keselamatan ketika terjadi tekanan berlebih, VI Pipa tidak dapat disesuaikan dalam penggunaan normal.

Katup pengaman (Safety Relief Valve) adalah komponen kunci untuk memastikan sistem perpipaan tidak mengalami tekanan berlebih dan beroperasi dengan aman, sehingga sangat penting dalam pengoperasian perpipaan. Namun, menurut peraturan, katup pengaman harus diperiksa setiap tahun. Ketika satu katup pengaman digunakan dan yang lainnya disiapkan, dan ketika satu katup pengaman dilepas, katup pengaman lainnya tetap berada dalam sistem perpipaan untuk memastikan pengoperasian perpipaan yang normal.

Grup Katup Pengaman berisi dua Katup Pengaman DN15, satu untuk digunakan dan satu untuk siaga. Dalam operasi normal, hanya satu Katup Pengaman yang terhubung dengan Sistem Perpipaan VI dan beroperasi normal. Katup Pengaman lainnya terputus dari pipa bagian dalam dan dapat diganti kapan saja. Kedua katup pengaman dihubungkan dan diputus melalui status pengalihan katup samping.

Unit Katup Pengaman dilengkapi dengan pengukur tekanan untuk memeriksa tekanan sistem perpipaan kapan saja.

Unit Katup Pengaman dilengkapi dengan katup pembuangan. Katup ini dapat digunakan untuk membuang udara di dalam pipa saat pembersihan, dan nitrogen dapat dibuang saat sistem nitrogen cair beroperasi.

Peralatan Kriogenik HL

HL Cryogenic Equipment, yang didirikan pada tahun 1992, adalah merek yang berafiliasi dengan Chengdu Holy Cryogenic Equipment Company di Tiongkok. HL Cryogenic Equipment berkomitmen pada desain dan pembuatan Sistem Pipa Kriogenik Berinsulasi Vakum Tinggi dan Peralatan Pendukung terkait.

Di dunia yang berubah dengan cepat saat ini, menyediakan teknologi canggih sekaligus memaksimalkan penghematan biaya bagi pelanggan merupakan tugas yang menantang. Selama 30 tahun, HL Cryogenic Equipment Company telah memiliki pemahaman mendalam tentang hampir semua peralatan dan industri kriogenik, telah mengumpulkan pengalaman yang kaya dan andal, serta terus mengeksplorasi dan berupaya untuk mengikuti perkembangan terbaru di semua bidang, menyediakan solusi baru, praktis, dan efisien bagi pelanggan, sehingga pelanggan kami menjadi lebih kompetitif di pasar.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Waktu posting: 25 Agustus 2021